Kommissionierung für Montage oder Produktion in Grund-Lagerkonfiguration

Wie Sie Ihre Kommissionierungskomponenten für Produktions- oder Montageaufträge einlagern, hängt davon ab, wie Ihr Lagerort eingerichtet wurde. Weitere Informationen finden Sie unter Lagerortverwaltung einrichten.

Bei Basis-Lagerkonfigurationen, bei denen für den Lagerort die Bearbeitung der Kommissionierung erforderlich ist, jedoch nicht die Bearbeitung des Warenausgangs, verwenden Sie die Seite Lagerkommissionierung, um die Kommissionierung von Komponenten zu organisieren und zu erfassen.

In Basislagerkonfigurationen müssen Sie für Montageaufträge auch mit der Seite Lagerbestandsumlagerung kommissionieren. Weitere Informationen finden Sie unter Verwenden von Auftragsmontageartikeln mit Lagerkommissionierungen.

In erweiterten Lagerkonfigurationen, bei denen für Lagerplätze sowohl Kommissionierungen als auch Lieferungen benötigt werden, verwenden Sie die Seite Kommissionierungen, um Komponenten in Produktion oder Montageaufträge einzubringen. Weitere Informationen unter Kommissionierung für Montage oder Produktion in erweiterter Lagerkonfiguration.

Note

Lagerkommissionierungen und Lagerbestandsumlagerungen weisen folgende wichtige Unterschiede auf:

- Wenn Sie eine Lagerkommissionierung für einen internen Vorgang erfassen, wie etwa Produktion, wird der Verbrauch der kommissionierten Komponenten gleichzeitig gebucht. Wenn Sie eine Lagerbestandsumlagerung für einen internen Vorgang registrieren, erfassen Sie nur die physische Umlagerung der benötigten Komponenten an einen Lagerplatz im Arbeitsgangbereich, ohne den Verbrauch zu buchen.

- Wenn Sie Lagerkommissionierungen verwenden, definiert das Feld Lagerplatzcode in der Komponentenzeile eines Fertigungsauftrags den Entnahme-Lagerplatz, in dem die Anzahl der Komponenten bei Buchung des Verbrauchs verringert wird. Wenn Sie Lagerbestandsumlagerungen verwenden, definiert das Feld Lagerplatzcode in FA-Komponentenzeilen den Einlagerungs-Lagerplatz im Vorgangsbereich, in dem der Lagermitarbeiter die Komponenten platzieren muss.

Eine Systemvoraussetzung für das Kommissionieren oder Umlagern von Komponenten für Herkunftsbelege ist, dass eine ausgehende erwartete Lagerbewegung vorhanden ist, um den Lagerbereich über den Komponentenbedarf zu benachrichtigen. Die ausgehende erwartete Lagerbewegung wird erzeugt, wenn der Status des Fertigungsauftrags zu Freigegeben geändert wird oder wenn der freigegebene Fertigungsauftrag angelegt wird.

So kommissionieren Sie Komponenten in Basis-Lagerkonfigurationen

In Basis--Lagerkonfigurationen, in der der Lagerort nur für Kommissionierung eingerichtet wurde, können Sie Komponenten für Produktions- und Montageaktivitäten auf der Seite Lagerkommissionierung kommissionieren. Weitere Informationen finden Sie unter Entnahme von Artikeln mit Kommissionierungen.

- Wählen Sie das Symbol

aus, geben Sie Lagerkommissionierungen ein und wählen Sie dann den entsprechenden Link.

aus, geben Sie Lagerkommissionierungen ein und wählen Sie dann den entsprechenden Link. - Um zu den Komponenten des Fertigungsauftrags zu gelangen, wählen Sie die Aktion Herkunftsbeleg holen aus, und wählen Sie den freigegebenen Fertigungsauftrag aus.

- Führen Sie die Kommissionierung aus und erfassen Sie dann die tatsächlichen Kommissionierinformationen im Feld Menge kommissioniert.

- Wenn die Zeilen zum Buchen bereit sind, wählen Sie die Aktion Buchen aus. Das Buchen erzeugt die erforderlichen Lagerplatzposten und bucht den Verbrauch der Artikel.

Sie können eine Lagerkommissionierung auch direkt aus dem freigegebenen Fertigungsauftrag erstellen. Wählen Sie die Lagerbelege erstellen Aktion aus, wählen Sie das Kontrollkästchen Lagerkomm. erst., und wählen Sie dann die Schaltfläche OK aus.

Alternativ können Sie die Seite Lagerbestandsumlagerung verwenden, um die Artikel ohne Bezug zu einem Herkunftsbeleg zwischen Lagerplätzen ad hoc zu verschieben. Weitere Informationen finden Sie in Umlagern von Komponenten in einen Arbeitsgangbereich in Basis-Lagerkonfigurationen.

Verarbeiten von Auftragsmontageartikel mit Lagerkommissionierungen

Die Seite Lagerkommissionierung wird auch verwendet, um für Verkäufe zu kommissionieren und zu liefern, in denen Artikel montiert werden müssen, bevor sie geliefert werden können. Weitere Informationen finden Sie unter Verkaufen von Auftragsmontageartikeln.

Die zu liefernden Artikel sind an einem Lagerplatz erst dann tatsächlich vorhanden, wenn sie zusammengestellt und als Ausstoß für einen Lagerplatz im Montagebereich gebucht wurden. Das bedeutet, dass das Kommissionieren von Auftragsmontageartikeln zur Lieferung einem speziellen Ablauf folgt. Von einem Lagerplatz bringen Lagermitarbeiter die Montageartikel zur Versandstelle und buchen dann die Lagerkommissionierung. Die gebuchte Lagerkommissionierung bucht dann den Montageausstoß, den Komponentenverbrauch und die Verkaufslieferung.

Sie können Business Central einrichten, um eine automatische Lagerbestandsumlagerung zu erstellen, wenn die Lagerkommissionierung für die Montageartikel erstellt wird. Um dies zu aktivieren, müssen Sie das Feld Umlagerungen automatisch erstellen auf der Seite Montageeinrichtung auswählen. Weitere Informationen finden Sie in Umlagern von Komponenten in einen Arbeitsgangbereich in den grundlegenden Lagerfunktionen

Lagerkommissionierzeilen für Verkaufsartikel werden je nachdem, ob keine, einige oder alle Verkaufspositionsmengen auf Bestellung gefertigt werden, auf unterschiedliche Weise erstellt.

Bei regulären Verkäufen, wo Sie Lagerkommissionierungen verwenden, um Liefer- und Lagermengen zu buchen, wird eine Verkaufsauftragszeile, oder mehre, wenn der Artikel in verschiedenen Lagerplätzen platziert ist, erstellt für jede Verkaufszeile. Diese Kommissionierzeile basiert auf der Menge im Feld Zu liefern.

In Auftragsmontageverkäufen, bei denen die gesamte Menge aus der Verkaufsauftragszeile montiert wird, wird eine Lagerkommissionierzeile für diese Menge erstellt. Das bedeutet, dass der Wert im Feld "Menge für Montage" dem Wert im Feld Zu liefern entspricht. Das Feld Auftragsmontage wird in der Zeile ausgewählt.

Wenn ein Montageausgabefluss für den Lagerort eingerichtet wird, wird der Wert im Feld LP-Code f. Prog.fert.lief. oder der Wert im Feld Montage-Ausgangslagerplatzcode in dieser Reihenfolge in das Feld Lagerplatzcode in der Lagerkommissionierzeile eingefügt.

Wenn kein Lagerplatzcode in der Verkaufsauftragszeile angegeben wird und kein Montageausgabefluss für den Lagerort eingerichtet wird, bleibt das Feld Lagerplatzcode in der Lagerkommissionierzeile leer. Der Lagermitarbeiter muss die Seite Lagerplatzinhalte öffnen und den Lagerort auswählen, in dem die Montageartikel montiert werden.

In Kombinationsszenarien in denen ein Teil der Menge zunächst montiert werden muss und andere aus dem Lager kommissioniert werden müssen, werden mindestens zwei Lagerkommissionierzeilen erstellt. Eine Kommissionierzeile ist für die Programmfertigungsmenge. Die andere Kommissionierzeile hängt davon ab, welche Lagerplätze die Restmenge aus dem Lagerbestand erfüllen können. Lagerplatzcodes in den beiden Zeilen werden auf verschiedene Weise ausgefüllt, wie für die beiden verschiedenen Verkaufsarten beschrieben. Weitere Informationen finden Sie im Abschnitt "Kombinationsszenarien" in Auftragsmontage und Lagermontage verstehen.

Auffüllen des Verbrauchslagerplatzes

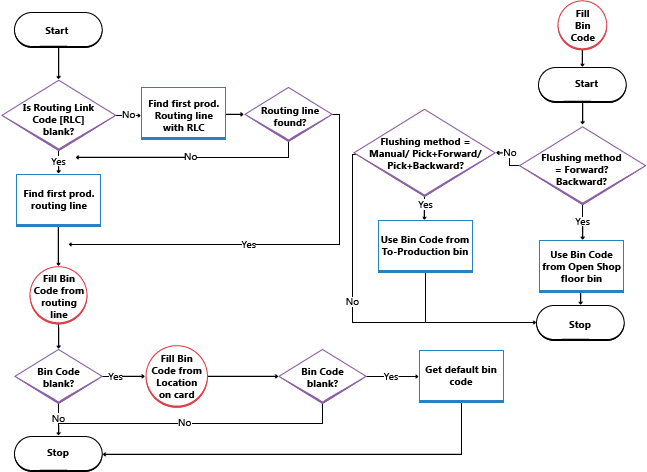

Dieses Flussdiagramm zeigt, wie das Feld Lagerplatzcode in Fertigungsauftrags-Komponentenzeilen entsprechend Ihrer Lagerplatzeinrichtung ausgefüllt wird.

Siehe auch

Logistik

Lagerbestand

Lagerverwaltung einrichten

Montageverwaltung

Designdetails: Lagerverwaltung

Arbeiten mit Business Central